L’impression 3D délivre des bénéfices tangibles chez L’Oréal, leader mondial des cosmétiques. La technologie accélère et facilite déjà plusieurs cas d’usage. C’est ce que décrit Anne Debauge, en charge de la transformation digitale du département packaging chez L’Oréal. Pour le moment, l’entreprise n’en est pas encore à fabriquer en masse des produits à destination de ses clientes grâce à l’impression 3D, mais on pourrait toucher du doigt cette possibilité d’ici 3 ans, pense la responsable. Elle a pris la parole le 6 avril à l’occasion d’une master Class organisée par le Hub Institute sur le thème de la fabrication additive.

Prototypage rapide et fabrication de séries très limitées

Chez L’Oréal, l’impression 3D également appelée fabrication additive, sert au prototypage rapide et à la fabrication de séries limitées, dans le cadre de produits de luxe. L’Oréal a ressenti très vite l’intérêt d’adopter l’impression 3D afin de gagner du temps grâce à l’internalisation du prototypage. Désormais, l’entreprise réalise 10 000 prototypes par an grâce à l’impression 3D dans ses 9 laboratoires 3D dans le monde au lieu de passer par des prestataires extérieurs.

« Dans la recherche d’agilité, nous avons décidé d’internaliser la fabrication de nos maquettes pour tester l’ergonomie au fur et à mesure de la création ou avant de lancer la fabrication d’un moule d’injection » explique Anne Debauge. « Cela permet de maquetter dans la journée ou dans les 24 heures » ajoute-t-elle.

L’impression 3D sert à prototyper de manière plus réaliste que la méthode traditionnelle

« On peut gagner de 1 jour jusqu’à 1 mois dans cette phase de prototypage rapide. On peut faire des erreurs plus rapidement avant de réaliser un moule d’injection » se félicite-t-elle. Une fois les maquettes réalisées, elles sont testées auprès des consommateurs et des usines de manipulation des pièces avant de passer à la fabrication du moule d’injection. Autre cas d’usage réussi, la fabrication de séries limitées personnalisées à destination des clientes. L’Oréal a ainsi réalisé une série limitée de 50 flacons avec Lancôme et une série de 12 flacons pour Viktor & Rolf. « Ces deux premières séries limitées étaient fondamentales pour nous même si on n’est pas dans une dimension industrielle » relate la responsable. « Cela nous a permis de détecter les meilleurs partenaires en termes de fabrication et aussi de structurer l’organisation en interne » dit-elle.

Impression 3D métal pour 50 exemplaires avec Lancôme

Pour Lancôme, un flacon a été produit en 50 exemplaires avec des fleurs de Jasmin en impression 3D métal. « Nous avons choisi le frittage métal. C’est une poudre de métal que l’on fait fondre avec un laser, couche par couche. Il faut nettoyer la pièce et lui donner un aspect fini, esthétique. On appelle cela plutôt de l’artisanat augmenté que de l’industrialisation » décrit Anne Debauge. « On apprend en marchant. L’impression métal donne une finition qui n’est pas forcément alignée sur les codes du luxe. Il y a donc des opérations de finition assez longues, lourdes et très manuelles aujourd’hui » prévient-elle.

« L’impression 3D permet d’avoir des objets uniques pour chaque consommateur et dans des design impossibles avec des méthodes traditionnelles »

L’impression 3D bouscule les manières de travailler tout en libérant l’imagination. « Pour nos designers, on est face à une innovation de rupture. On leur demande de passer de l’esprit sculpture aux algorithmes basés sur des mailles. C’est une méthode de créativité qui n’a rien à voir avec les 20 ans qu’ils viennent de passer. Et en même temps, avec cette technologie, vous donnez la liberté d’entreprendre à vos collaborateurs. Automatiquement, c’est formidable le nombre d’idées qui est généré » se félicite la responsable.

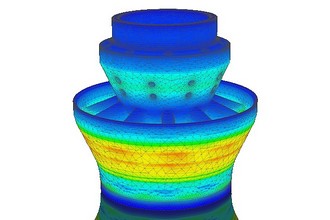

L’optimisation topologique calcule la forme idéale de la pièce

De nouveaux logiciels aident à optimiser des pièces avec des conceptions inédites. « On va pouvoir copier la nature, ce qui n’était pas possible en fabrication soustractive. Par exemple, on étudie sur des boîtiers de maquillage la manoère dont on peut encore diminuer la quantité de plastique. Des logiciels d’optimisation topologique calculent la quantité de matière minimale nécessaire pour garantir la fonction que l’on recherche. Ils calculent la forme idéale qui ne peut être réalisée qu’en fabrication additive » illustre-t-elle.

A ce stade, L’Oréal s’est regroupé avec d’autres grandes entreprises comme Renault ou Michelin afin d’influer sur la feuille de route de l’écosystème de l’impression 3D. Le groupe travaille à utiliser du matériel recyclable pour ses impressions 3D. La veille technologique permanente est indispensable car la technologie évolue rapidement. Pour l’avenir, « notre souhait est de passer au maximum l’ensemble de la fabrication en méthodes digitales » souligne Anne Debauge. « Notre priorité c’est la détection des partenaires talentueux et les plus en avance pour lever les freins et avoir un développement plus massif pour nos consommateurs. Il faut gagner en agilité tout en garantissant la qualité et en réduisant notre impact environnemental, donc en utilisant des matières premières recyclées » conclut-elle.